Sotto la superficie: 11 test di laboratorio per rivestimenti protettivi

Laboratorio

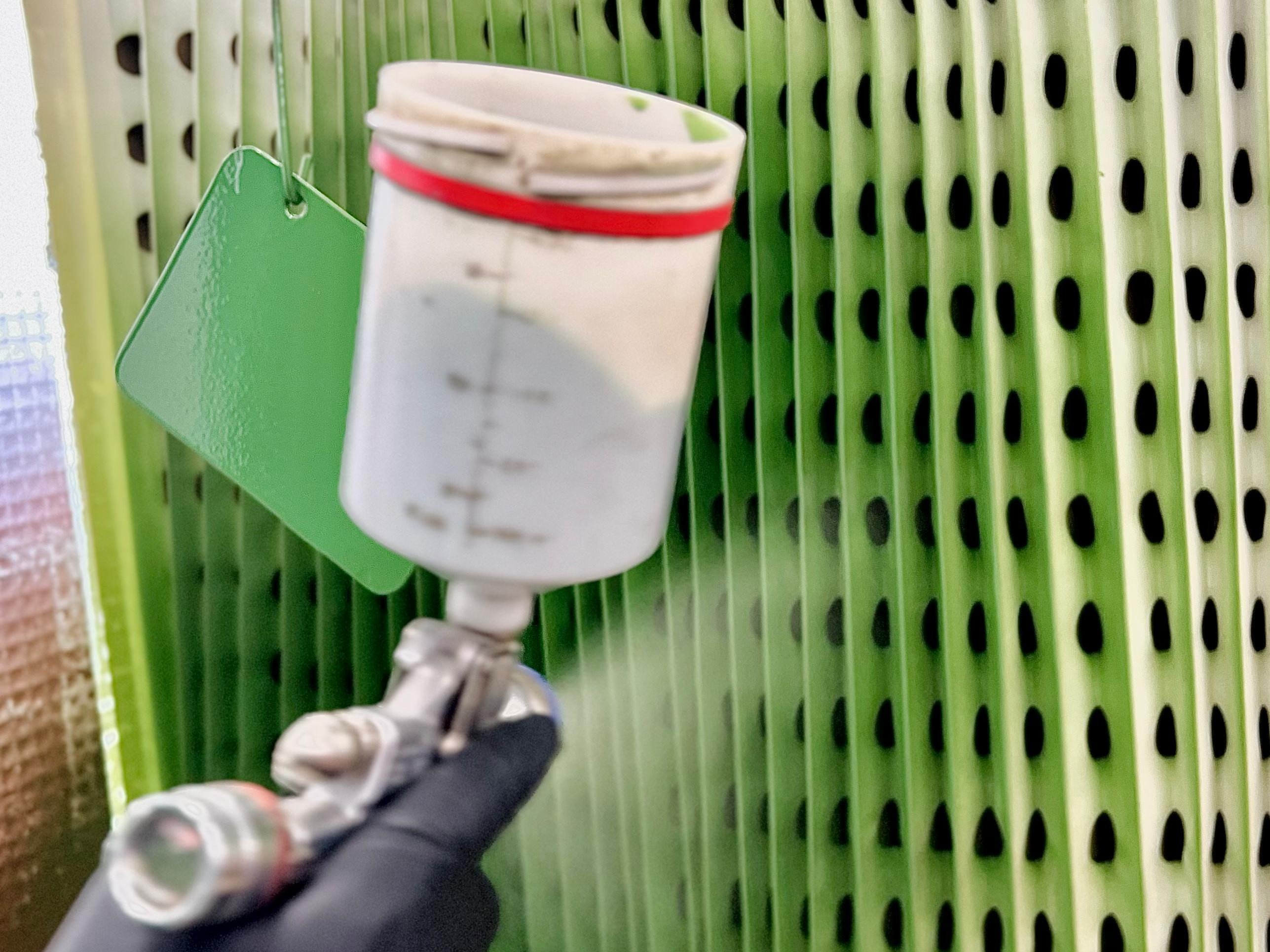

Prima che i nostri rivestimenti vengano applicati su strutture critiche in tutto il mondo, e addirittura ancor prima che vengano confezionati e preparati per la spedizione, è in laboratorio che inizia il loro viaggio.

Il laboratorio di SÄKAPHEN è il cuore pulsante della ricerca e sviluppo: qui nascono rivestimenti su misura, si perfezionano formulazioni e si conducono prove approfondite sui prodotti.

Il nostro obiettivo è fornire rivestimenti e lining di alta qualità, durevoli nel tempo e ottimizzati per garantire il massimo risultato in termini di performance e ritorno sull’investimento (ROI). Collaboriamo a stretto contatto con i nostri clienti in tutto il mondo per fornire soluzioni efficaci a ogni sfida legata alla protezione dalla corrosione, contribuendo a ridurre i costi di manutenzione e aumentare l’efficienza operativa.

Quando si parla di contrastare corrosione e sporcamento, la prestazione è tutto. E dietro ogni rivestimento protettivo ad alte prestazioni, si cela una rigorosa serie di test di laboratorio pensati non solo per rispettare gli standard, ma per superarli. Scopriamo insieme i principali.

Prove meccaniche per rivestimenti superficiali

Un rivestimento protettivo deve essere resistente e affidabile, ma anche sufficientemente flessibile da sopportare urti e graffi e, contemporaneamente, capace di aderire perfettamente al substrato.

Tra i test meccanici più comuni troviamo:

- Test di quadrettatura (cross-cut test): viene praticata una griglia di tagli sulla superficie del rivestimento e applicato un nastro adesivo per osservare eventuali distacchi. È un indicatore diretto della qualità dell’adesione al substrato.

- Prova di resistenza allo strappo (pull-off test): misura l'adesione del rivestimento tramite l’applicazione di una forza perpendicolare su un cilindro (dolly) incollato al rivestimento stesso. Maggiore è la forza necessaria per il distacco, più forte è il legame.

- Prova di resistenza all’urto (impact resistance test): simula sollecitazioni meccaniche improvvise, come la caduta di utensili o oggetti, per valutare la capacità del rivestimento di assorbire energia senza creparsi o delaminarsi.

- Prova di resistenza all’abrasione con metodo Taber: non sempre eseguita, ma utile per valutare la durevolezza del rivestimento. Un campione rivestito viene messo a contatto con delle ruote abrasive in movimento, simulando l’usura da attrito prolungato.

Prove chimiche per rivestimenti superficiali

La prevenzione della corrosione è una battaglia combattuta sul campo della chimica. In ambienti esposti a vapori acidi, umidità o agenti aggressivi, la resistenza chimica è fondamentale.

I test chimici più rappresentativi includono:

- Immersione sotto vetrino: test specifico per valutare la resistenza di un rivestimento alla deformazione e alterazione in caso di esposizione ai liquidi. Si applica una sostanza liquida (acqua, agente chimico) sulla superficie rivestita e si copre con un vetrino da orologio per un tempo definito, osservando il comportamento del rivestimento.

- Test di invecchiamento accelerato (weathering test): queste prove simulano l’esposizione a sole, pioggia, nebbia salina e variazioni termiche. Eseguiti in camere climatiche, accelerano l’invecchiamento del rivestimento per prevederne la durevolezza a lungo termine in condizioni atmosferiche reali.

- Immersione a temperatura ambiente: consente di identificare possibili debolezze strutturali del rivestimento, come rigonfiamenti, formazione di bolle o delaminazione, in condizioni di esposizione prolungata all’acqua.

Test speciali per rivestimenti ad alte prestazioni destinati all’immersione

Molte aziende nel settore dei rivestimenti e delle vernici eseguono queste prove meccaniche e chimiche standard. Tuttavia, quando si tratta di prodotti destinati a servizi in immersione, come i rivestimenti interni di serbatoi o tubazioni a contatto con sostanze chimiche aggressive o alte temperature, i test devono essere ancora più severi. Qui, la posta in gioco è molto più alta.

Queste prove di alto livello includono:

- Immersione in acqua fino a 100 °C: test condotto in acqua bollente per verificare la tenuta del rivestimento sotto stress termico e pressione idrostatica. Valuta la capacità del film di mantenere l'integrità e l'effetto barriera in condizioni estreme.

- Esposizione a calore secco fino a 200 °C: il calore secco può essere dannoso quanto l’umidità. In questo test, il rivestimento viene sottoposto a temperature elevate per verificarne la resistenza a fessurazione, infragilimento, sfarinamento, degradazione e scolorimento.

- Test di resistenza alla diffusione del vapore acqueo: misura la capacità del rivestimento di impedire al vapore di penetrare e raggiungere il substrato, prevenendo la corrosione sotto-film, particolarmente critica in ambienti industriali caldi e umidi.

- Immersione chimica ad alte temperature: tra le prove più estreme del settore. Il rivestimento viene immerso in acidi o basi concentrati a temperature fino a 100 °C per almeno 3.000 ore. Solo i prodotti migliori riescono a mantenere l’integrità strutturale in simili condizioni aggressive.

Perché è importante

Sul campo, un rivestimento non ha seconde possibilità. Che si tratti di proteggere uno scambiatore di calore, rivestire un serbatoio o salvaguardare una turbina, deve funzionare alla perfezione dal primo giorno... e tutti quelli successivi.

Ecco perché non ci limitiamo a formulare prodotti con prestazioni eccellenti. Li mettiamo alla prova.

Contattateci per scoprire di più sull'approccio di SÄKAPHEN ai test di laboratorio e su come può aiutarvi a soddisfare ogni vostra esigenza specifica.